都市ガスの製造段階のCO₂削減の取り組み

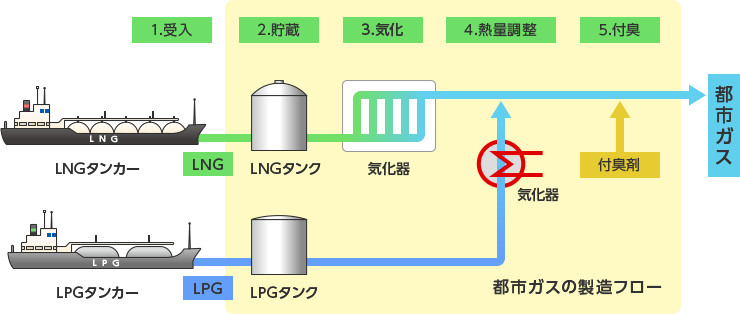

都市ガス業界では、地球温暖化を防止するための取り組みとして、都市ガスの製造段階において、天然ガスへの原料転換等や製造プロセスの省エネ化等によりCO₂を削減しています。

天然ガスへの原料転換等によるCO₂削減の取り組み

1969年のLNG(液化天然ガス)導入以来、約40年の歳月と延べ1兆円以上の資金を投入し、都市ガスの原料を石炭・石油等から天然ガスへ転換することで、都市ガス製造効率を99%以上に高めてきました。

都市ガス原料の変遷

1872年 石炭を原料としたガスで都市ガスの供給を開始

(写真:石炭を原料としていた当時の都市ガス製造工場)

100年

1969年 石炭・石油からLNGへの原料転換を開始

(写真:高カロリーガスへの転換作業)

40年

2012年 208事業者が高カロリーガスへの転換を完了

(写真:原料のLNGを運ぶタンカー)

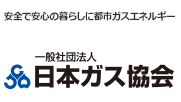

高カロリーガス比率の推移(販売量ベース)

天然ガスへの原料転換等で、高カロリーガス(高発熱量の都市ガス)への転換を進め、多くの都市ガス製造工場では、製造効率の高いLNG気化プロセスを採用しています。

天然ガスへの原料転換以外の更なるCO₂削減の取り組み

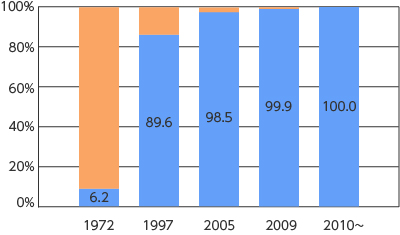

都市ガスは、原料となるLNG(液化天然ガス)・LPG(液化石油ガス)をタンカーから受入れ、一度タンクに貯蔵した後、気体へと変化(気化)させ、気体となった天然ガスにLPGを加えて熱量調整し、お客さま先でガスもれを感知しやすいように臭いを付ける(付臭)という工程を経て、製造されます。

都市ガスの製造段階では、LNG・LPGの払出しやLNGの気化に用いる海水の汲み上げ等に電気エネルギーを、また、熱量調整用のLPGの気化等に熱エネルギーを使用していますが、LNGの冷熱利用、自然エネルギーを活用した気化器、都市ガスを燃料としたコージェネレーション(熱電併給システム)等の省エネルギー機器の導入を進めるなど、地道な取り組みにより、CO₂削減に努めています。

LNGの冷熱利用

冷凍倉庫

LNGが持つマイナス162℃の冷熱エネルギーを冷凍倉庫に利用しています。

自然エネルギーの活用

オープンラック式気化器

LNGを海水の熱でガス化させる装置です。

コージェネレーションの導入

コージェネレーション

電力を施設内で使用するほか、排熱を原料の気化等に使用します。

都市ガス製造効率の向上

これまでの取り組みにより、都市ガス製造効率※は、99.5%まで向上しています。

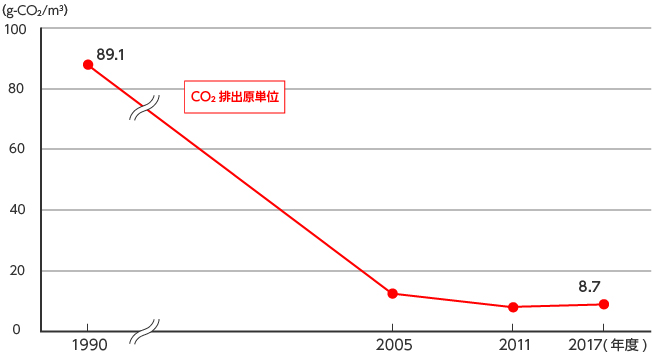

都市ガス製造工程におけるCO₂排出原単位の推移

都市ガス業界は、産業界の一員として経団連の低炭素社会実行計画に参加し、都市ガス製造工程におけるCO₂排出原単位(都市ガス製造量1㎥あたりのCO₂排出量)を目標として、CO₂削減を進めています。

※2016年に閣議決定された地球温暖化対策計画において、コージェネレーションの導入に伴うCO₂削減効果の算定は、2030年時点の火力電源排出係数0.66kg-CO₂/kWhを用いているように、購入電力の削減に伴うCO₂削減効果は、「対策により影響を受ける電源(マージナル電源)」の係数を用いることにより、適切に算定することが可能です。上記グラフにおいても、コージェネレーションの導入に伴うCO₂削減効果は、火力電源排出係数0.66kg-CO₂/kWhを用いて算定しています。